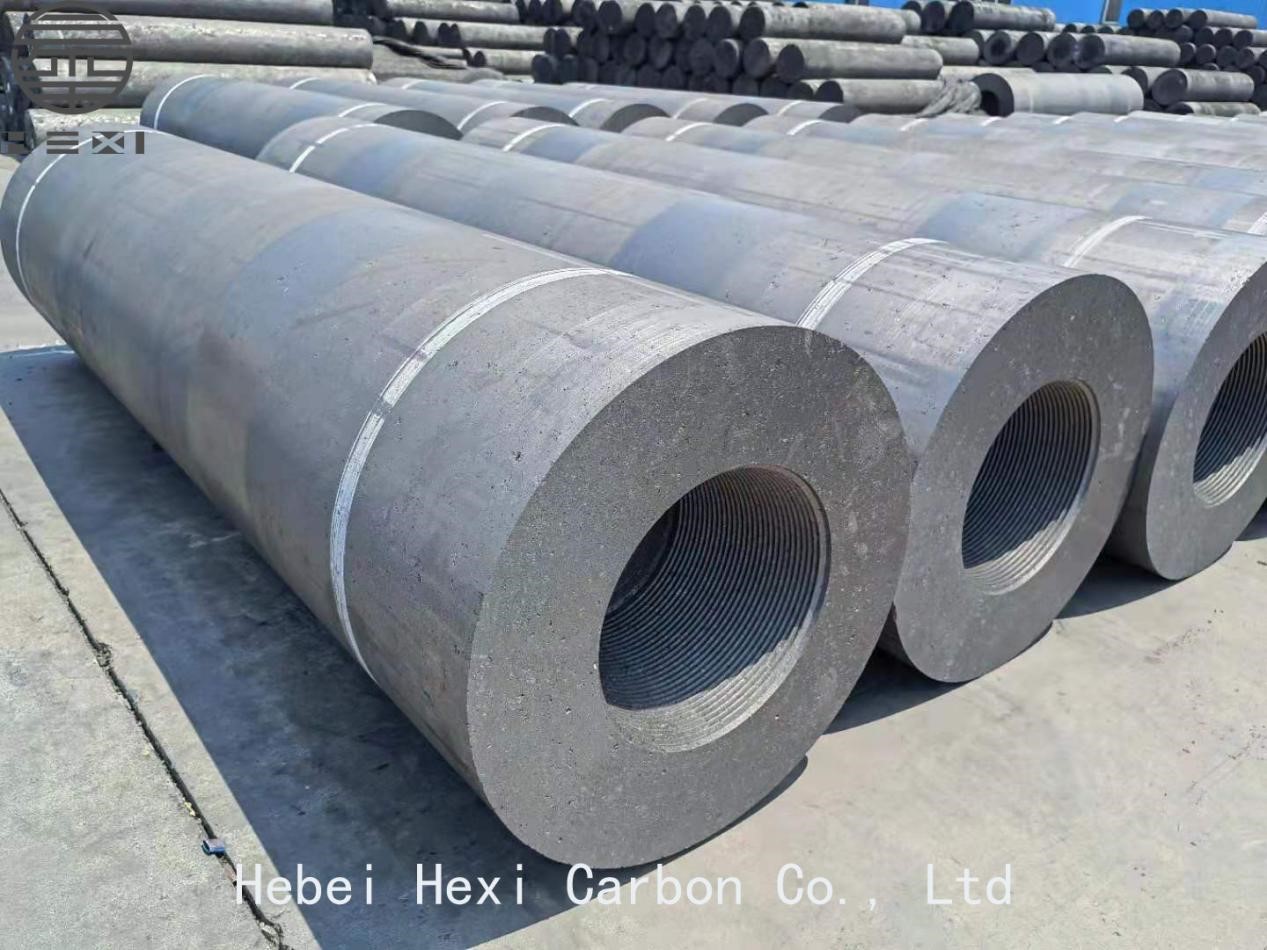

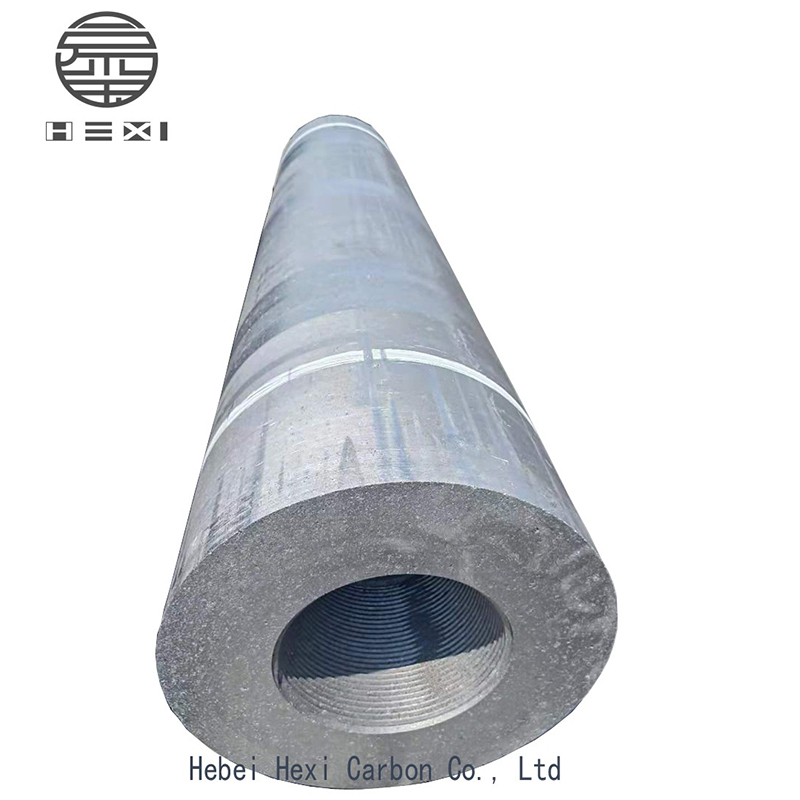

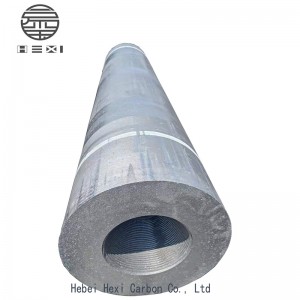

Électrode en graphite haute puissance de 450 mm

L'électrode de graphite HP est principalement composée de coke de pétrole et de coke d'aiguille. Elle est capable de supporter une densité de courant de 18 à 25 A/cm2. Il est conçu pour la fabrication d’acier au four à arc électrique de haute puissance.

| Comparaison des spécifications techniques pour HPÉlectrode de graphite18″ | ||

| Électrode | ||

| Article | Unité | Spécification du fournisseur |

| Caractéristiques typiques du poteau | ||

| Diamètre nominal | mm | 450 |

| Diamètre maximum | mm | 460 |

| Diamètre minimum | mm | 454 |

| Longueur nominale | mm | 18h00-24h00 |

| Longueur maximale | mm | 1900-2500 |

| Longueur minimale | mm | 17h00-23h00 |

| Densité apparente | g/cm3 | 1,68-1,73 |

| résistance transversale | MPa | ≥11,0 |

| Module de Young | GPa | ≤12,0 |

| Résistance spécifique | µΩm | 5.2-6.5 |

| Densité de courant maximale | KA/cm2 | 15-24 |

| Capacité de charge actuelle | A | 25 000-40 000 |

| (CTE) | 10-6℃ | ≤2,0 |

| teneur en cendres | % | ≤0,2 |

| Caractéristiques typiques du mamelon (4TPI/3TPI) | ||

| Densité apparente | g/cm3 | 1,78-1,83 |

| résistance transversale | MPa | ≥22,0 |

| Module de Young | GPa | ≤15,0 |

| Résistance spécifique | µΩm | 3,5-4,5 |

| (CTE) | 10-6℃ | ≤1,8 |

| teneur en cendres | % | ≤0,2 |

Méthode de réduction de la consommation d'électrodes

Ces dernières années, avec le développement vigoureux de l'industrie sidérurgique des fours électriques en Chine, ainsi que les exigences en matière d'économie d'énergie et de réduction de la consommation, les experts et les universitaires nationaux et étrangers ont conclu certaines approches efficaces comme suit :

1. Mécanisme Anti-oxydation de l'électrode de graphite pulvérisée à l'eau

Grâce à des recherches expérimentales, la pulvérisation d'une solution anti-oxydation sur la surface des électrodes s'est avérée bien meilleure pour arrêter l'oxydation latérale de l'électrode en graphite, et la capacité anti-oxydation est augmentée de 6 à 7 fois. Après avoir utilisé cette méthode, la consommation d'électrodes est tombée à 1,9-2,2 kg pour la fusion d'une tonne d'acier.

2. Électrode creuse

Ces dernières années, l'Europe occidentale et la Suède ont commencé à utiliser des électrodes creuses dans la production de fours à minerai de ferroalliage. Les électrodes creuses, en forme de cylindre, sont généralement vides à l'intérieur scellées avec un gaz inerte. En raison du creux, les conditions de cuisson s'améliorent et augmentent la résistance de l'électrode. D'une manière générale, cela peut économiser des électrodes de 30 à 40 %, jusqu'à 50 % au maximum.

Four à arc 3.DC

Le four à arc électrique à courant continu est un nouveau type de four à arc électrique de fusion nouvellement développé dans le monde ces dernières années. D'après les données publiées à l'étranger, le four à arc DC est l'une des techniques les plus efficaces pour réduire la consommation d'électrodes. Généralement, la consommation des électrodes peut être réduite d'environ 40 à 60 %. Selon les rapports, la consommation d'électrodes de graphite du four électrique à courant continu à très haute puissance à grande échelle a été réduite à 1,6 kg/t.

4. Technologie de revêtement de surface d'électrode

La technologie de revêtement d'électrodes est une technologie simple et efficace pour réduire la consommation d'électrodes, elle peut généralement réduire la consommation d'électrodes d'environ 20 %. Les matériaux de revêtement d'électrode couramment utilisés sont l'aluminium et divers matériaux céramiques, qui ont une forte résistance à l'oxydation à haute température et peuvent réduire efficacement la consommation d'oxydation de la surface latérale de l'électrode. La méthode de revêtement d'électrode se fait principalement par pulvérisation et meulage, et son processus est simple et facile à utiliser. C’est la méthode la plus couramment utilisée pour protéger les électrodes.

5. Électrode imprégnée

Trempez les électrodes dans une solution chimique pour provoquer une interaction chimique entre la surface de l'électrode et les agents afin d'améliorer la résistance de l'électrode à l'oxydation à haute température. Ce type d'électrodes peut réduire la consommation d'électrodes d'environ 10 à 15 %.